Prozesssichere Mikrobearbeitung in der Großserie

„22.500 Einstiche an einem Durchmesser von 0,7 mm – dann drehen wir die Schneidplatte“ ,erzählt Michael Diethelm. Diethelm ist Maschinenbediener bei der Aeschlimann AG im schweizerischen Lüsslingen. Für das Profilstechen eines Elektronik-Bauteils setzen die Verantwortlichen um den Prozessfachmann Fabian Stampfli nach der Prozessoptimierung auf das HORN-Stechsystem S274. „HORN ist für seine Lösungen zur Bearbeitung von Mikrobauteilen bekannt. Mit der Sonderschneidplatte mit dem präszisionsgeschliffenen Profil zeigen die Tübinger wieder, was sie können, was uns Schweizer sehr zufriedenstellt“ ,erzählt Dominik Läng, Produktmanager Drehtechnik von der schweizerischen HORN-Vertretung Dihawag.

Von Mikro-Uhrenbauteilen über Bauteile der Medizintechnik bis hin zu Bagger-Hydraulikbauteilen. Die Aeschlimann AG gilt als Spezialist für die Fertigung von präzisen rotationssymetrischen Werkstücken. Gegründet als Schraubenmacher-Atelier im Jahr 1937, entwickelte sich das Unternehmen zu einem Hersteller von komplexen CNC-Bauteilen und bietet seinen Kunden spezielle Nachbearbeitungsverfahren wie Honen, Spitzen- und Centerless-Schleifen sowie Optionen für das Super-Finishing. Mit 165 Mitarbeitern fertigen die Schweizer vornehmlich Drehteile bis zu

einem Durchmesser von 120 mm. Aber auch bei Frästeilen bis zu einer Kantenlänge von 300 mm zeigt Aeschlimann sein Know-how in der Zerspanung. Zu den Kunden zählen Unternehmen aus der Uhren-, Automobil-, Hydraulik-, Maschinen- und Elektronikindustrie. Darüber hinaus liefert Aeschlimann die schweizerische Präzision auch an die Medizinal-, Messtechnik- und Fahrradbranche.

150.000 Bauteile pro Jahr

Für ein Drehteil aus der Elektronikbranche fertigt Diethelm eine Steckverbindung aus dem Werkstoff Arcap AP 1 D, eine Automaten-Cu-Ni-Zn-Legierung mit Bleizusatz (CuNi25Zn12Pb1). Das Bauteil hat eine Länge von 5,8 mm und Durchmesser von 0,7 mm bis 1,8 mm. Von dem Werkstück fertigt Aeschlimann rund 150.000 Stück pro Jahr. „Vor der Umstellung auf die HORN-Werkzeuge haben wir die Bauteile auf unseren alten kurvengesteuerten Langdrehautomaten gefertigt“, so Diethelm. In der Schweiz kommen die Maschinen aus den 80er-Jahren immer noch flächendeckend zum Einsatz. „Aus der Großserienfertigung von sehr kleinen Drehteilen mit einer hohen Präzision und schnellen Taktzeiten sind die Maschinen nicht wegzudenken. Wenn die Maschinen korrekt eingestellt sind, laufen diese über Tage mannlos. Die Kurven für die Maschinen fertigen wir selber“, erzählt der Prozessfachmann Stampfli. Das Problem bei dem Bauteil war der eingesetzte Werkstoff. Dieser ist vergleichsweise weich. Dies führte durch das Kopieren des 0,2 mm tiefen Werkstückprofils zu minimalen Gratbildungen an den Kanten und zu einem kleinen „Butzen“ beim Abstechen. „Ein weiteres Problem waren leichte Beschädigungen an den Oberflächen. Diese kamen von der Maschinenhülse beim Langdrehen“, so Diethelm. Die Gratfreiheit, die Oberflächengüte und die gute Abstechfläche sind wichtige Kriterien des Drehteils.

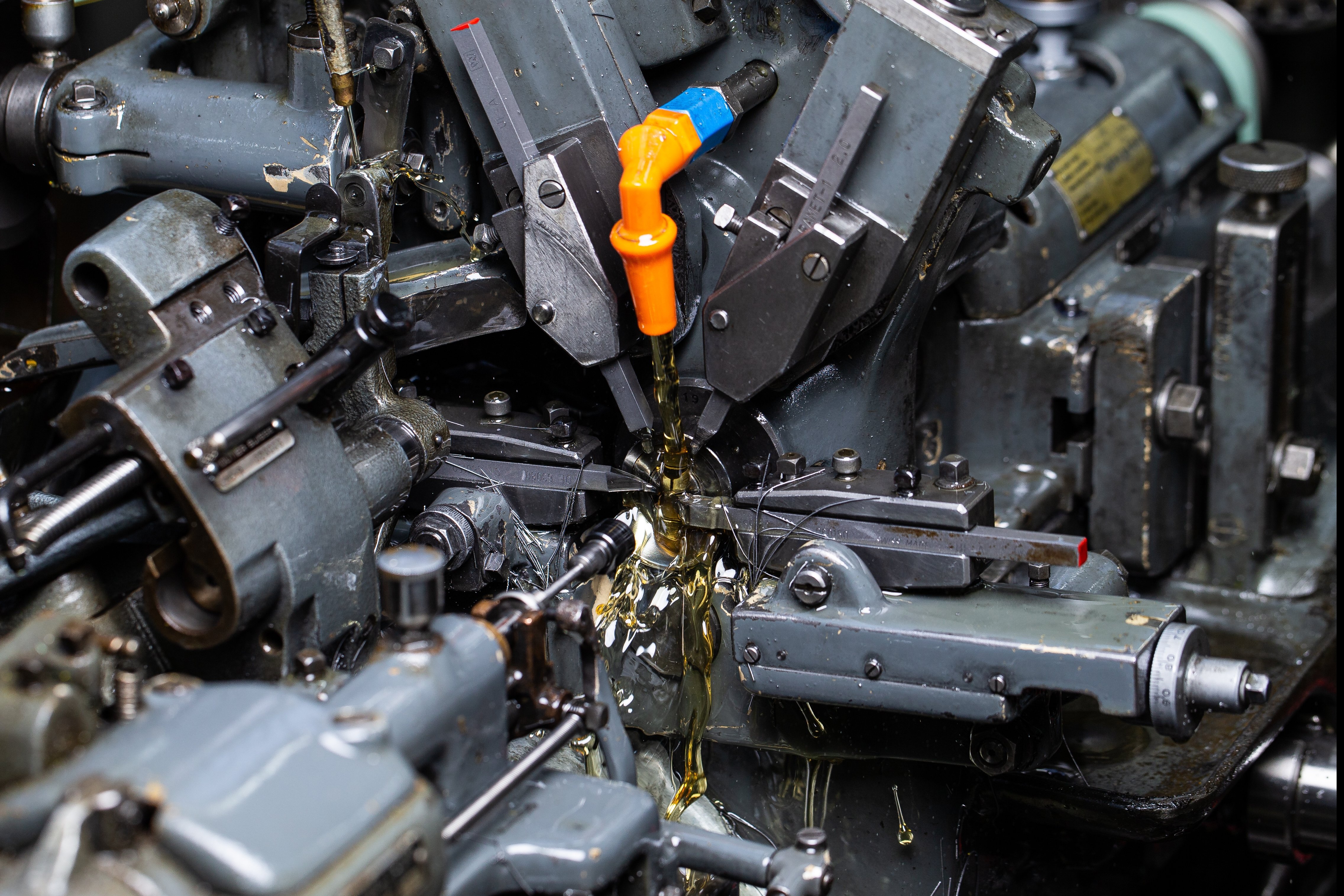

Für die Lösung dieser Probleme verlagerten Stampfli und Diethelm den Zerspanprozess auf den CNC-gesteuerten Langdrehautomaten Tornos SwissNano. Diese Maschine ist speziell für die Zerspanung von Mikrobauteilen mit einer hohen Präzision konzipiert. Das Profil des Werkstücks sollte nicht mehr kopiert, sondern mit einem Einstich gefertigt werden. „Für das Werkzeugkonzept war neben HORN noch ein anderer Werkzeughersteller in der engeren Auswahl. Dieser hat jedoch für diese Bearbeitung aufgrund von Spanproblemen und geringer Standzeit keinen Zuschlag bekommen“, so Diethelm. Der Drehtechnik-Spezialist Dominik Läng von Dihawag löste zusammen mit den Tübinger Werkzeugkonstrukteuren die Zerspanaufgabe mit dem HORN-Stechsystem S274.

45.000 Einstiche pro Schneidplatte

„Die Qualität der Werkzeugschneide spielt hier die entscheidende Rolle“, sagt Läng. Die Mikrogeometrie der Schneidkante ist schleifscharf. In Verbindung mit der geschliffenen Spanleitstufe konnte eine prozesssichere Spankontrolle erreicht werden. Des Weiteren konnte Diethelm das Werkzeugsystem mit höheren Schnittwerten einsetzen. Die Standzeit der zweischneidigen Platte steigerte sich auf 45.000 Einstiche. Die Form der Wendeschneidplatte ist präzisionsgeschliffen. Die Formtiefe beträgt 0,2 mm. Zum Anfasen der Werkstückkanten sind die definierten Innenradien von 0,05 mm geschliffen. „Das Schleifen von Innenradien beherrscht HORN sehr gut. Hier sollte man beachten, dass nicht nur ein Innenradius zu schleifen ist. Die seitlichen und der stirnseitige Freiwinkel der Schneidplatte verlangen einiges an Know-how beim Formschliff. Auch definiert geschliffene Innenradien von beispielsweise 0,025 mm mit Toleranzen von wenigen µm sind möglich“, erklärt Läng.

Die Bearbeitung des Drehteils gestaltet sich wie folgt: Langdrehen des ersten Durchmessers von 0,7 mm. Danach folgt das Vordrehen der Fläche für den späteren Formeinstich auf den Durchmesser von 1,46 mm. „Aufgrund des Längen-/Durchmesserverhältnisses, des weichen Werkstoffs und des

Schnittdrucks drehen wir den Durchmesser mit

0,06 mm Aufmaß“, so Diethelm. Für das Stechen mit der breiten Formschneidplatte sind unterschiedliche Vorschübe programmiert. Beim Anfahren schneller und beim Einstechen etwas langsamer, damit ein Wegdrücken des Werkstücks verhindert wird. Bei der vollen Einstechtiefe auf den Durchmesser 1,4 mm beziehungsweise 1,2 mm programmierte

Diethelm eine Verweilzeit von einer halben Sekunde.

„Beim Einstechen mit einer breiten Schneide an einem kleinen Durchmesser entsteht ein hoher Schnittdruck. Es kann somit passieren, dass das Werkstück ein wenig weggedrückt werden kann.

Wir haben den Werkzeugträger von HORN so optimiert, dass wir mit einem speziellen Gewinde das Werkzeug um Winkelminuten verstellen können. Damit können wir einer eventuell leicht kegeligen Abweichung der Durchmesser mit einem Vorhaltewinkel entgegenwirken“, so Diethelm. Das Abstechen

des Werkstücks übernimmt ebenfalls eine Schneidplatte des Typs S274.

Schnelle Werkzeuglösung

Rund sechs Wochen vergingen von der ersten Anfrage bis zum fertigen Zerspanprozess. „Wir sind sehr mit der Umsetzung unserer Anforderungen zufrieden. Die Leistung und die Prozesssicherheit der Werkzeuge haben uns überzeugt“, sagt Diethelm. Bei Aeschlimann setzt man neben den beschriebenen Werkzeugen auch auf weitere Werkzeugsysteme von HORN. Dazu zählen Abstechwerkzeuge des Typs S100 und zum Innenausdrehen Schneidplatten des Typs Supermini. Für die Mikrobearbeitung von Uhrenschrauben kommen bei Aeschlimann auch µ-Finish-Werkzeuge von HORN zum Einsatz.

Das Werkzeugsystem µ-Finish hat als Hauptzielgruppe Anwender in der Mikrobearbeitung. Die Basis für das Werkzeugsystem baut auf dem System S274 auf. Die Schneiden sind mit hoher Sorgfalt geschliffen. Jedes Werkzeug durchläuft in der Fertigung eine 100-Prozent-Kontrolle, um die hohe Schneidkantenqualität sicherzustellen. Der Plattensitz des Werkzeugträgers ermöglicht in Verbindung mit der zentralen Klemmschraube und dem präzisionsgeschliffenen Umfang der Wendeschneidplatte eine Wechselgenauigkeit im µm-Bereich. Dies ermöglicht das Drehen der Schneidplatte in der Maschine, ohne die Spitzenhöhe und die anderen Maße neu ausmessen zu müssen. HORN bietet neben zahlreichen Standardprofilen die Schneidplatten auch in Sonderformen auf Kundenwunsch an.