PARA UNA SUJECIÓN PERFECTA.

Aplicación Scherzinger-Los dispositivos de AMF reducen costes y mano de obra

El hecho de que los superdeportivos se agarren a la pista se debe, entre otros, al sistema de lubricación por cárter seco, que hace obsoleto el cárter de aceite. Las bombas de precisión necesarias para ello son fabricadas por la empresa Scherzinger en la Selva Negra. A esta mediana empresa le encantan estos proyectos, que otras rechazan rápidamente. Esto se debe a que las series pequeñas con tan altas exigencias de tolerancia, fiabilidad de proceso y precisión de repetición son la especialidad de la empresa de la Selva Negra. Para realizar esto de forma fiable, Andreas Maier GmbH & Co. KG (AMF) ha desarrollado los dispositivos adecuados para ello. Así pues, los superdeportivos italianos y del sur de Alemania ya pueden retarse en el denominado infierno verde. E independientemente de quién resulte vencedor al final, Scherzinger y AMF están entre los ganadores.

"Estos son exactamente los proyectos que nos apasionan", afirma Tobias King. "Si participamos desde las etapas iniciales y contribuimos con nuestra amplia experiencia en desarrollo, diseño, construcción y fabricación de bombas de alto rendimiento, entonces todos los implicados se benefician", señala el responsable de proyectos de Scherzinger Pumpen GmbH & Co. KG. Hace unos siete años, un fabricante de automóviles de alta gama del sur de Alemania se puso en contacto con nosotros para pedirnos una bomba de paletas para la lubricación por cárter seco de su superdeportivo. Lo que al principio comienza siendo un número razonable de unidades en la empresa manufacturera se convierte rápidamente en una serie. Y como la calidad y estabilidad de las bombas de precisión impresionan por su gran fiabilidad de proceso y precisión de repetición, esto es algo que también despierta gran interés en Italia. Esto marca el inicio de una nueva dimensión, ya que no solo los superdeportivos italianos están más demandados que nunca.

Desde hace años, la demanda de superdeportivos registra un fuerte aumento.

"Ahora estamos hablando de varias miles de unidades al año, lo que requiere un concepto de producción completamente diferente", destaca Mario Maier, planificador de producción en Scherzinger. Es necesario fabricar dos carcasas de fundición de aluminio y dos tapas de manera lo más automatizada y con el mínimo personal posible. Por ello, el nuevo centro de mecanizado de 5 ejes de Grob se complementa con nuevos dispositivos de automatización de EG. "Los primeros dispositivos nos enseñaron mucho, pero ahora necesitamos un socio que nos comprenda mejor y pueda atender nuestras necesidades", explica Oliver Hindinger, diseñador de equipos de producción en Scherzinger. Esto es algo que comprendió enseguida Willi Fast. El especialista en aplicaciones de AMF para este tipo de proyectos de clientes clave procede de un entorno técnico y está encantado de aportar sus conocimientos y experiencia en soluciones. "Estuve trabajando mucho tiempo al otro lado y reconozco enseguida los aspectos críticos."

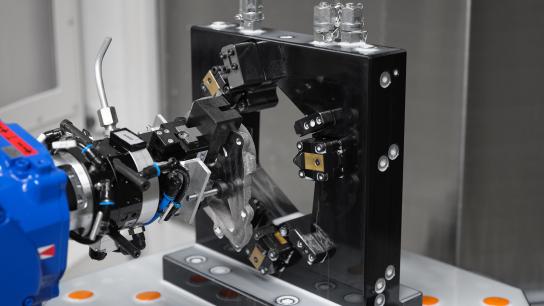

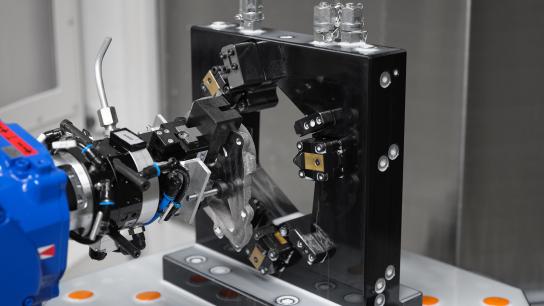

El resultado son cuatro dispositivos que, montados en plataformas de la máquina, pueden introducirse en la máquina en pocos minutos y se posicionan inmediatamente gracias a la tecnología de apriete de punto cero. El reto aquí consiste en fijar las piezas en bruto de aluminio fundido en arena. En un diseño anterior se sujetaban y mecanizaban dos componentes por dispositivo. Sin embargo, la existencia de más contornos de interferencia limitaba el proceso de mecanizado. "Por eso, ahora sólo sujetamos una pieza en bruto en lugar de dos", explica King. "De este modo, hemos reducido la complejidad y aumentado considerablemente la fiabilidad del proceso." Ahora, la Grob 350, con su diseño de máquina exclusivo, que incluye un husillo en posición horizontal y una mesa giratoria, facilita el posicionamiento de la pieza con la tolerancia exacta para cualquier mecanizado requerido tras medir la posición.

La solución de fijación inteligente tiene en cuenta todas las condiciones

Las piezas en bruto se fijan hidráulicamente con una presión máxima de 190 bares. Esto no es nada sencillo con la carcasa más grande de la bomba. "Para poder garantizar el acceso a todas las posiciones durante los procesos de mecanizado, hemos incorporado tres soportes en el diseño que se pueden sujetar y retirar posteriormente", informa Hindinger. Una vez que el robot articulado de EGS extrae una pieza de uno de los diez cajones de palés, la coloca con precisión en el dispositivo. A continuación, tres grapas verticales con un ángulo de apertura de 90° fijan la carcasa firmemente y con seguridad de proceso con 7,8 kN. Las superficies de apoyo disponen de puntos de alojamiento adicionales para evitar que la pieza pueda deslizarse. Ahora se pueden realizar taladros y fresados, aplanar las superficies de estanqueidad y mecanizar a medida el interior de la bomba de paletas. Las tolerancias de dimensión, posición y forma de 0,02 y 0,04 mm son muy exigentes. Una vez completados todos los pasos de mecanizado, una pinza de centrado integrada en el dispositivo fija la carcasa de la bomba en su sitio. Ahora, las palancas basculantes liberan los tres soportes de sujeción para que la máquina pueda retirarlos.

Si bien la fabricación de las dos tapas no es tan exigente, deben tenerse en cuenta algunos aspectos para que las piezas en bruto queden bien sujetas. Conforme a la posición horizontal del husillo de la máquina Grob, las piezas se insertan verticalmente en un dispositivo en forma de arco que las rodea completamente por los lados estrechos. También en este proceso, las pinzas verticales hidráulicas proporcionan una sujeción firme y segura tras el posicionamiento. Después del mecanizado, las piezas se colocan en otros cajones del carro de palés antes de extraerlas, desbarbarlas y acabarlas.

Una empresa familiar con décadas de experiencia

Además de solucionar desafíos particulares en la ingeniería de automoción y el automovilismo, las bombas Scherzinger también se emplean en la ingeniería mecánica y de instalaciones, así como en la tecnología de centrales eléctricas. La empresa fundada en 1937 ha organizado su actividad en la producción de series y piezas individuales hasta la producción de pequeñas series en sus correspondientes fábricas. La empresa de la Selva Negra también es conocida por su diseño modular, que facilita la rápida identificación de soluciones adecuadas para sus clientes.

En AMF, reconocida mundialmente por su tecnología de apriete de punto cero, existe una creciente demanda de este tipo de tareas en proyectos específicos para el cliente con soluciones personalizadas. Los experimentados profesionales ponen a disposición del cliente toda su experiencia para encontrar la mejor solución para su producción, su pieza y su productividad. Si, como en este caso, ambas son empresas familiares con una larga experiencia y tienen una filosofía de trabajo similar, encajan especialmente bien.

Comunicación directa y al mismo nivel entre todas las partes con tiempos de respuesta rápidos.

Desde enero de 2024, la producción funciona a la perfección. Se ha logrado el objetivo de una producción totalmente automatizada y sin personal en un tiempo récord. Como resultado, la automatización combinada con los dispositivos proporciona al personal una mayor capacidad para realizar otras tareas. "Hemos logrado reducir el número de empleados en un 25%", informa con entusiasmo el planificador de producción Maier. La rápida puesta en marcha de este proyecto ha sido posible gracias a la participación de todos.

Willi Fast, de AMF, resume con satisfacción: "Después de las conversaciones iniciales en marzo de 2023, me di cuenta de que nos enfrentábamos a muchos desafíos para tener los cuatro dispositivos listos antes del comienzo de la producción programado para principios de 2024. Nuestra estructura interna de diseño y gestión de proyectos demostró ser una gran ventaja, ya que facilita una comunicación directa y transparente con el cliente. Nos alegra particularmente que Scherzinger sea un cliente que permite un intercambio rápido y directo de datos e información. Y así ha sido desde el primer proyecto conjunto". Todos en Scherzinger lo confirman: "El hecho de poder contactar siempre con un interlocutor directo y la rápida respuesta de AMF no son cosas que se puedan dar por sentado", afirma Hindinger. Y King añade: "La colaboración ha sido siempre de igual a igual. En este sentido, en el pasado hemos tenido lamentablemente otras experiencias negativas con otras empresas."

Ganadores, especialmente fuera de pista y en la carretera

Entretanto, la demanda de bombas de lubricación de cárter seco, tanto del fabricante alemán como del constructor italiano de superdeportivos, ha aumentado considerablemente. Dado que los vehículos no sólo están homologados para correr en circuitos, sino también para circular por carretera, cada vez son más populares entre los clientes, quienes pueden llegar a gastarse sumas millonarias. La producción automatizada y predictiva de Scherzinger mantiene sin problemas el ritmo del creciente número de pedidos. Y así, al final, no importa si Italia o Alemania se imponen en Nürburgring, la bomba de alto rendimiento del sistema de lubricación por cárter seco puede hacer frente a los requisitos extremadamente exigentes de una carrera de 24 horas con velocidades continuas superiores a 8.000 rpm con la misma facilidad que la salida rural de fin de semana del aficionado a los coches deportivos. Por eso, Scherzinger y AMF figuran siempre entre los ganadores.

El hecho de que los superdeportivos se agarren a la pista se debe, entre otros, al sistema de lubricación por cárter seco, que hace obsoleto el cárter de aceite. Las bombas de precisión necesarias para ello son fabricadas por la empresa Scherzinger en la Selva Negra. A esta mediana empresa le encantan estos proyectos, que otras rechazan rápidamente. Esto se debe a que las series pequeñas con tan altas exigencias de tolerancia, fiabilidad de proceso y precisión de repetición son la especialidad de la empresa de la Selva Negra. Para realizar esto de forma fiable, Andreas Maier GmbH & Co. KG (AMF) ha desarrollado los dispositivos adecuados para ello. Así pues, los superdeportivos italianos y del sur de Alemania ya pueden retarse en el denominado infierno verde. E independientemente de quién resulte vencedor al final, Scherzinger y AMF están entre los ganadores.

"Estos son exactamente los proyectos que nos apasionan", afirma Tobias King. "Si participamos desde las etapas iniciales y contribuimos con nuestra amplia experiencia en desarrollo, diseño, construcción y fabricación de bombas de alto rendimiento, entonces todos los implicados se benefician", señala el responsable de proyectos de Scherzinger Pumpen GmbH & Co. KG. Hace unos siete años, un fabricante de automóviles de alta gama del sur de Alemania se puso en contacto con nosotros para pedirnos una bomba de paletas para la lubricación por cárter seco de su superdeportivo. Lo que al principio comienza siendo un número razonable de unidades en la empresa manufacturera se convierte rápidamente en una serie. Y como la calidad y estabilidad de las bombas de precisión impresionan por su gran fiabilidad de proceso y precisión de repetición, esto es algo que también despierta gran interés en Italia. Esto marca el inicio de una nueva dimensión, ya que no solo los superdeportivos italianos están más demandados que nunca.

Desde hace años, la demanda de superdeportivos registra un fuerte aumento.

"Ahora estamos hablando de varias miles de unidades al año, lo que requiere un concepto de producción completamente diferente", destaca Mario Maier, planificador de producción en Scherzinger. Es necesario fabricar dos carcasas de fundición de aluminio y dos tapas de manera lo más automatizada y con el mínimo personal posible. Por ello, el nuevo centro de mecanizado de 5 ejes de Grob se complementa con nuevos dispositivos de automatización de EG. "Los primeros dispositivos nos enseñaron mucho, pero ahora necesitamos un socio que nos comprenda mejor y pueda atender nuestras necesidades", explica Oliver Hindinger, diseñador de equipos de producción en Scherzinger. Esto es algo que comprendió enseguida Willi Fast. El especialista en aplicaciones de AMF para este tipo de proyectos de clientes clave procede de un entorno técnico y está encantado de aportar sus conocimientos y experiencia en soluciones. "Estuve trabajando mucho tiempo al otro lado y reconozco enseguida los aspectos críticos."

El resultado son cuatro dispositivos que, montados en plataformas de la máquina, pueden introducirse en la máquina en pocos minutos y se posicionan inmediatamente gracias a la tecnología de apriete de punto cero. El reto aquí consiste en fijar las piezas en bruto de aluminio fundido en arena. En un diseño anterior se sujetaban y mecanizaban dos componentes por dispositivo. Sin embargo, la existencia de más contornos de interferencia limitaba el proceso de mecanizado. "Por eso, ahora sólo sujetamos una pieza en bruto en lugar de dos", explica King. "De este modo, hemos reducido la complejidad y aumentado considerablemente la fiabilidad del proceso." Ahora, la Grob 350, con su diseño de máquina exclusivo, que incluye un husillo en posición horizontal y una mesa giratoria, facilita el posicionamiento de la pieza con la tolerancia exacta para cualquier mecanizado requerido tras medir la posición.

La solución de fijación inteligente tiene en cuenta todas las condiciones

Las piezas en bruto se fijan hidráulicamente con una presión máxima de 190 bares. Esto no es nada sencillo con la carcasa más grande de la bomba. "Para poder garantizar el acceso a todas las posiciones durante los procesos de mecanizado, hemos incorporado tres soportes en el diseño que se pueden sujetar y retirar posteriormente", informa Hindinger. Una vez que el robot articulado de EGS extrae una pieza de uno de los diez cajones de palés, la coloca con precisión en el dispositivo. A continuación, tres grapas verticales con un ángulo de apertura de 90° fijan la carcasa firmemente y con seguridad de proceso con 7,8 kN. Las superficies de apoyo disponen de puntos de alojamiento adicionales para evitar que la pieza pueda deslizarse. Ahora se pueden realizar taladros y fresados, aplanar las superficies de estanqueidad y mecanizar a medida el interior de la bomba de paletas. Las tolerancias de dimensión, posición y forma de 0,02 y 0,04 mm son muy exigentes. Una vez completados todos los pasos de mecanizado, una pinza de centrado integrada en el dispositivo fija la carcasa de la bomba en su sitio. Ahora, las palancas basculantes liberan los tres soportes de sujeción para que la máquina pueda retirarlos.

Si bien la fabricación de las dos tapas no es tan exigente, deben tenerse en cuenta algunos aspectos para que las piezas en bruto queden bien sujetas. Conforme a la posición horizontal del husillo de la máquina Grob, las piezas se insertan verticalmente en un dispositivo en forma de arco que las rodea completamente por los lados estrechos. También en este proceso, las pinzas verticales hidráulicas proporcionan una sujeción firme y segura tras el posicionamiento. Después del mecanizado, las piezas se colocan en otros cajones del carro de palés antes de extraerlas, desbarbarlas y acabarlas.

Una empresa familiar con décadas de experiencia

Además de solucionar desafíos particulares en la ingeniería de automoción y el automovilismo, las bombas Scherzinger también se emplean en la ingeniería mecánica y de instalaciones, así como en la tecnología de centrales eléctricas. La empresa fundada en 1937 ha organizado su actividad en la producción de series y piezas individuales hasta la producción de pequeñas series en sus correspondientes fábricas. La empresa de la Selva Negra también es conocida por su diseño modular, que facilita la rápida identificación de soluciones adecuadas para sus clientes.

En AMF, reconocida mundialmente por su tecnología de apriete de punto cero, existe una creciente demanda de este tipo de tareas en proyectos específicos para el cliente con soluciones personalizadas. Los experimentados profesionales ponen a disposición del cliente toda su experiencia para encontrar la mejor solución para su producción, su pieza y su productividad. Si, como en este caso, ambas son empresas familiares con una larga experiencia y tienen una filosofía de trabajo similar, encajan especialmente bien.

Comunicación directa y al mismo nivel entre todas las partes con tiempos de respuesta rápidos.

Desde enero de 2024, la producción funciona a la perfección. Se ha logrado el objetivo de una producción totalmente automatizada y sin personal en un tiempo récord. Como resultado, la automatización combinada con los dispositivos proporciona al personal una mayor capacidad para realizar otras tareas. "Hemos logrado reducir el número de empleados en un 25%", informa con entusiasmo el planificador de producción Maier. La rápida puesta en marcha de este proyecto ha sido posible gracias a la participación de todos.

Willi Fast, de AMF, resume con satisfacción: "Después de las conversaciones iniciales en marzo de 2023, me di cuenta de que nos enfrentábamos a muchos desafíos para tener los cuatro dispositivos listos antes del comienzo de la producción programado para principios de 2024. Nuestra estructura interna de diseño y gestión de proyectos demostró ser una gran ventaja, ya que facilita una comunicación directa y transparente con el cliente. Nos alegra particularmente que Scherzinger sea un cliente que permite un intercambio rápido y directo de datos e información. Y así ha sido desde el primer proyecto conjunto". Todos en Scherzinger lo confirman: "El hecho de poder contactar siempre con un interlocutor directo y la rápida respuesta de AMF no son cosas que se puedan dar por sentado", afirma Hindinger. Y King añade: "La colaboración ha sido siempre de igual a igual. En este sentido, en el pasado hemos tenido lamentablemente otras experiencias negativas con otras empresas."

Ganadores, especialmente fuera de pista y en la carretera

Entretanto, la demanda de bombas de lubricación de cárter seco, tanto del fabricante alemán como del constructor italiano de superdeportivos, ha aumentado considerablemente. Dado que los vehículos no sólo están homologados para correr en circuitos, sino también para circular por carretera, cada vez son más populares entre los clientes, quienes pueden llegar a gastarse sumas millonarias. La producción automatizada y predictiva de Scherzinger mantiene sin problemas el ritmo del creciente número de pedidos. Y así, al final, no importa si Italia o Alemania se imponen en Nürburgring, la bomba de alto rendimiento del sistema de lubricación por cárter seco puede hacer frente a los requisitos extremadamente exigentes de una carrera de 24 horas con velocidades continuas superiores a 8.000 rpm con la misma facilidad que la salida rural de fin de semana del aficionado a los coches deportivos. Por eso, Scherzinger y AMF figuran siempre entre los ganadores.